Apparecchiatura di videosorveglianza

Settore di applicazione

Sistemi di visione

Cliente

Ambito Militare / Videosorveglianza

Anno di realizzazione

2019

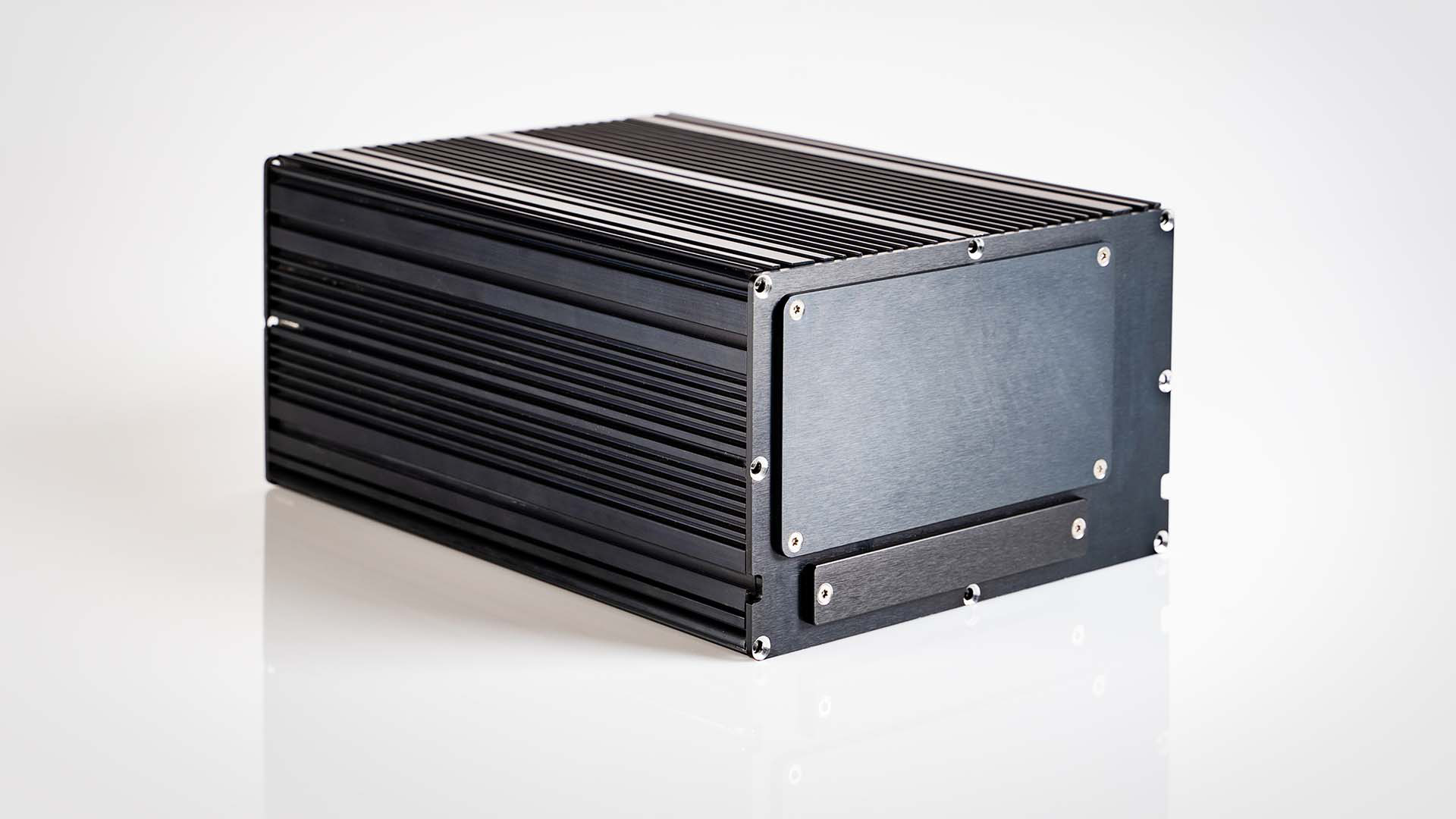

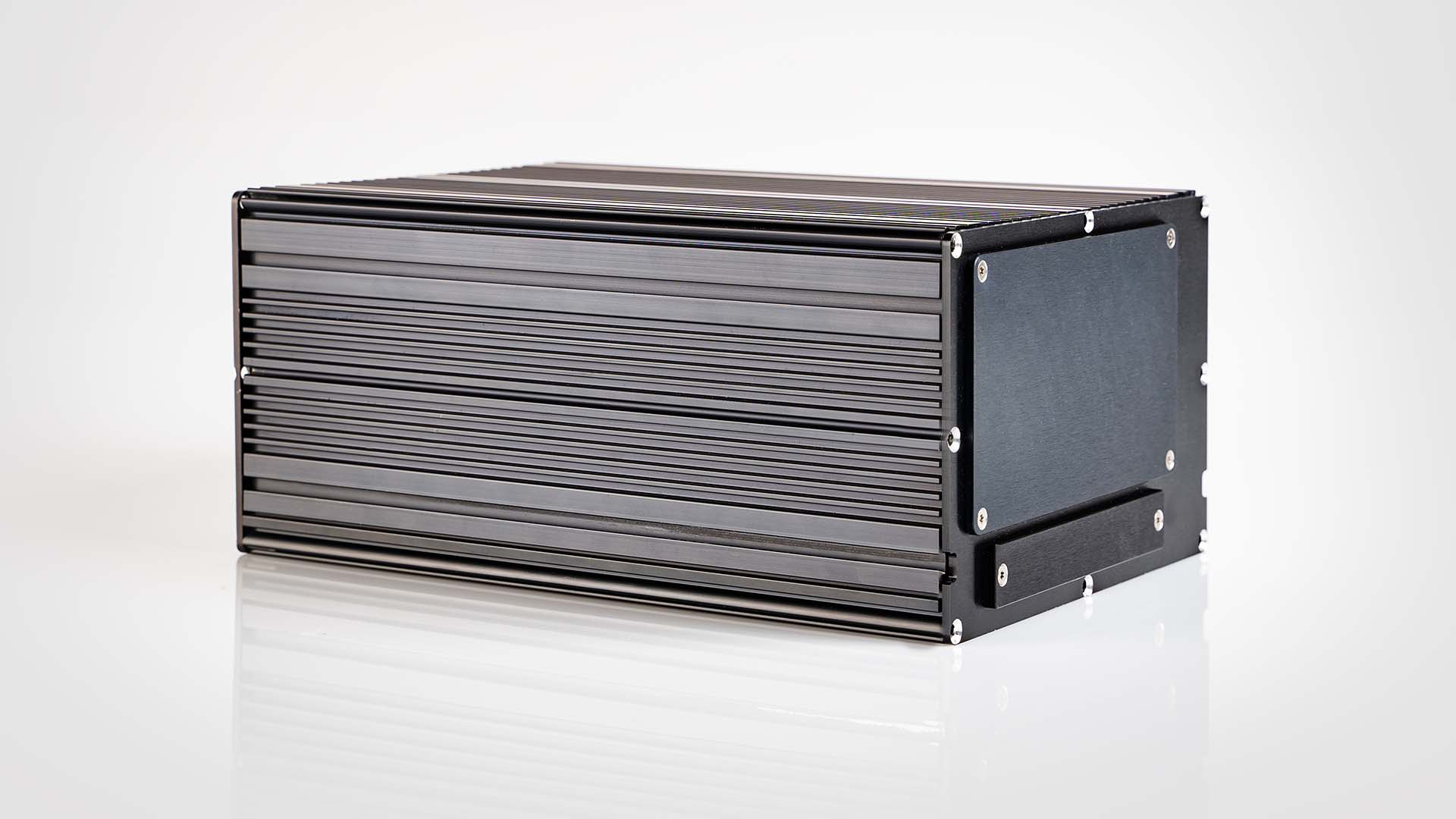

La funzionalità di questo terminale è quella di far confluire tutti i segnali video e audio all’interno di esso per poi elaborarli e trasmetterli alle strutture di controllo.

Requisiti del prodotto

I requisiti di partenza per lo sviluppo del prodotto erano:

- Raggiungere un grado di tenuta IP 65

- Superare test di vibrazione

- Dissipazione del calore in assenza di aperture e fan per il ricircolo

- Messa a terra del case meccanico per proteggere l’elettronica

- Alto livello di sicurezza all’intrusione

- Accessibilità all’elettronica per le fasi di assemblaggio e manutenzione

Soluzione nata per applicazione in ambito militare – paramilitare.

Successivamente i requisiti sono stati rilassati/declassati per riutilizzare il progetto in ambito civile.

Il prodotto è studiato per essere collocato su mezzi di trasporto persone (BUS – metropolitane), collocato in un vano sopra la testa del conducente.

Accessibilità

Il case è pensato per essere accessibile facilmente nelle fasi di montaggio e di successiva manutenzione grazie all’utilizzo di 2 strutture ricavate da un unico profilo estruso con forma ad “L” che unite formano un parallelepipedo. Rimuovendo la cover, l’interno del device è completamente accessibile all’operatore.

Vibrazioni

L’installazione su mezzi di trasporto implica che il device debba essere concepito per resistere a regimi di vibrazione tipici per l’impiego. Per fare ciò si utilizzano accorgimenti specifici:

- Minor numero di accoppiamenti meccanici possibili

- Chiusure con viti serrate con appositi frena filetti chimici

- Isolamento dell’hard disk dal resto del case tramite supporti plastici e\o ammortizzatori

Protezione contro agenti esterni

L’applicazione richiedeva il raggiungimento di un grado di isolamento IP65 in modo da avere una protezione contro l’ingresso di polvere e liquidi. Oltre all’utilizzo di appositi connettori, per garantire la tenuta è stato necessario l’utilizzo di pellicole in poliestere a copertura dei tasti fisici incassati nel front panel.

L’elettronica e la connettoristica sono state fissate sul case meccanico tramite l’impiego di inserti a pressione in acciaio INOX appositamente realizzati di torneria con foro e filetto non passanti in modo da garantire la tenuta. I pannelli front e back prevedono l’impiego di serraggi con guarnizioni in EPDM alloggiate in una cava lungo il perimetro, realizzata tramite fresatura per avere la necessaria precisione e garantire il corretto rapporto di compressione.

Dissipazione del calore

I requisiti di progetto in termini di tenuta IP, dato il contesto di utilizzo non permettevano l’impiego di ventole interne e di feritoie sulla meccanica per agevolare l’areazione. La dissipazione del calore doveva essere garantita unicamente dalla struttura metallica in alluminio. I componenti elettronici a maggiore produzione di calore sono stati interfacciati con la struttura metallica tramite ponti termici formati da blocchetti di alluminio fresati a rugosità controllata per massimizzare le perdite di trasmissione.

I blocchetti si interfacciano poi con la struttura esterna tramite pad termo conduttivi per assicurarne il contatto. La geometria della sezione estrusa utilizzata per l’involucro esterno è pensata per aumentare la superficie di interscambio e la colorazione ottenuta tramite anodizzazione permette di minimizzare l’effetto di irraggiamento del calore generato dall’elettronica.

Messa a terra

Tutto il case meccanico è realizzato in lega di alluminio con successivo trattamento superficiale di anodizzazione galvanica colore nero che conferisce al prodotto superfici resistenti. Per assicurare la continuità elettrica tra le diverse parti meccaniche sono state previste zone prive di ossido nei punti di accoppiamento, in particolare nelle sedi delle teste delle viti che uniscono i pannelli frontali e retro alla struttura estrusa.

Sicurezza

L’applicazione del device richiedeva un elevato grado di sicurezza antintrusione da parte di operatori non autorizzati. Per garantire ciò sono state utilizzate viti con impronta torx e perno centrale adatte a garantire il livello richiesto.

Materiali e tecnologie utilizzate

Questo sistema è composto da 6 materiali diversi (alluminio, acciaio inox, poliestere, policarbonato, guarnizioni EPDM, collanti per assemblaggio (ex loctite).

Il risultato è stato ottenuto impiegando 13 tecnologie diverse (estrusione, taglio profilato, sbavatura, filettatura, fresatura, taglio laser, piegatura, satinatura, tornitura, montaggio e applicazione inserti a pressione, serigrafia, trattamenti di anodizzazione) 4 delle quali sono state ottenute attingendo al nostro network di fiducia (estrusione, tornitura, serigrafia, ossidazione).

6 Materiali

13 Tecnologie

4 Lavorazioni core

Il punto di partenza della tua crescita.

Hai un prodotto simile da realizzare?

Chiedi il supporto dei tuoi esperti custodi dell’elettronica!